TOPOLOGIE

ist PLANHEIT = EBENHEIT?

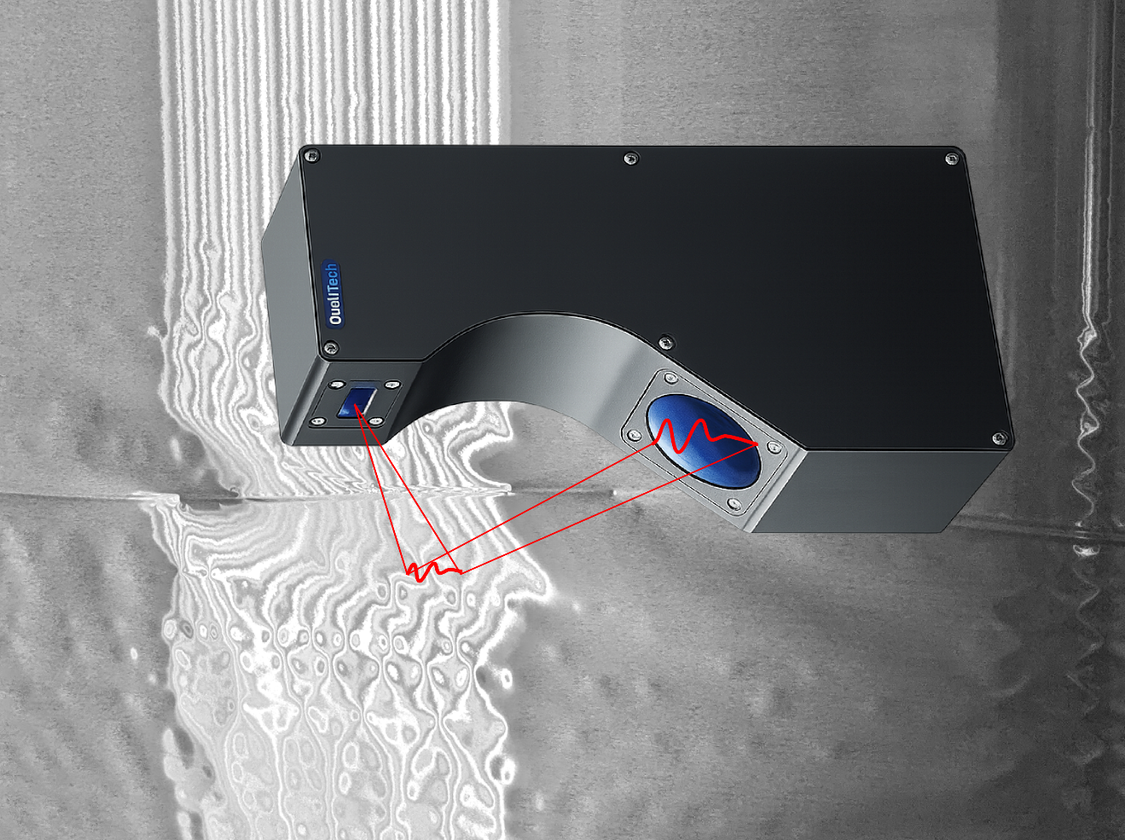

Bei flachgewalzten Produkten, Metallbändern und Metallfolien, ist Planheit einer der wesentlichen qualitätsbestimmenden Parameter. Seit Einführung anspruchsvoller, technologischer Regelsysteme in den 1980er Jahren gehören Planheitsmess-Systeme daher zur Standardausstattung eines Walzwerks. Im Warmwalzwerk wird die Planheit tatsächlich im Sinne von Ebenheit als Formabweichung gemessen. Zum Einsatz kommen optische Systeme, entweder mehrere einzelne Laser-Triangulations-Sensoren in einer Reihe, Laser-Scanner oder kamerabasierte Systeme, die die Verzerrung eines Streifen- oder Gittermusters auswerten.

Im Kaltwalzwerk sind optische Systeme nicht geeignet, da der Planheitsfehler aufgrund des Bandzugs im Walzwerk allenfalls stark gedämpft erkennbar ist. Zur Messung der Planheit im Kaltwalzwerk haben sich daher Messrollen etabliert. Diese Messrollen ermitteln Planheitsabweichungen indirekt über die Messung lokaler Zugspannungsdifferenzen (delta N/mm²) im Band und Umrechnung dieser Werte mittels E-Modul des gewalzten Materials in Formfehler (I-Units). Dabei wird hilfsweise angenommen, dass diese Formfehler sich in zugspannungsfreiem Zustand als sinusförmige Wellen ausbilden. Planheitsmessrollen haben sich in Zusammenspiel mit den Stellsystemen im Walzwerk vielfach bewährt. Es gibt aber auch Limitierungen, die mit zunehmendem Qualitätsanspruch an das gewalzte Band, insbesondere bei Metallfolien, kritisch sind: Bei dünnsten Folien prägen sich Planheitsfehler aufgrund der geringen Beulsteifigkeit des Materials auch als sehr schmale, lokal abgegrenzte Wellen ("Perlenschnüre") aus, welche bauartbedingt durch eine Messrolle nicht erkannt werden. Auch gibt es Ebenheitsfehler ohne Zugspannungsdifferenzen im Material: beispielsweise Falten in Längsrichtung des Materials aufgrund von thermischen Effekten. Da hilft es nicht, wenn aus Sicht des Walzwerks anhand der dort eingebauten Messrolle ein vermeintlich guter Planheitszustand nachgewiesen wird.

Bei der Weiterverarbeitung der Walzfolie sind auch kleinste Fehler wie Perlenschnüre oder Nähte ein ernstes Problem: Risse, unsaubere Schnittkanten oder Probleme beim Beschichten der Metallfolie sind die Folge. Daher sind optische Ebenheitsmesssysteme mit einer unvergleichlich höheren örtlichen Signalauflösung als die Messrolle in Converting- und Coating-Prozessen zur Qualitätssicherung unerlässlich. Ein solches Inline-Messsystem ermittelt die Planlage kontinuierlich und bietet somit einen lückenlosen Qualitätsschrieb. Die unter realem Produktionszug gemessene Ebenheit ist bei der Weiterverarbeitung auch genau der Parameter, auf den es ankommt: Nicht die im Labor gemessene Ebenheit in zugspannungsfreiem Zustand. Im Converting oder Coating geht es nicht mehr um eine ideale Planheit, diese kann hier ohnehin nicht wieder hergestellt werden. Es geht um Prozessstabilität, Schnittqualität und z.B. einen zuverlässigen Materialverbund beim Kalandrieren einer Funktionsbeschichtung auf die Metallfolie.

Projektumfang war zunächst die Durchführung einer Machbarkeitsstudie: Identifizierung geeigneter Messverfahren, Detailklärungen mit potentiellen Lieferanten, Einplanung des ausgewählten Messsystems in die Maschine, Angebots-Einholung und Vergleich. Vorbereitung und Durchführung eines Proof of Concept zusammen mit dem ausgewählten Systemlieferanten. Überarbeitung des Konzepts nach Durchführung der Vor-Ort-Tests, insbesondere Skalierung des Messsystems für die volle Messbreite (mehrere Scanner als Array in einer Reihe angeordnet). Nach erfolgreicher Durchführung der Tests wurde die Investition in das Messsystem durch die Konzernleitung genehmigt. Der Einbau des Messystems in die Produktionsmaschine erfolgt nun durch den Systemlieferanten in Zusammenarbeit mit dem Maschinenbauer.